在过去,风扇、散热器等“使用冷却器件的热设计”可以委托给专家。但最近的产品采用的是使用基板和机壳散热的冷却方法,温度取决于参与设计的全体设计人员的设计判断。全体人员在进行设计时,都需要考虑散热。这最终将会成为使故障最小化、缩短开发期、降低产品成本的原动力

热设计在今后是否会变得愈发重要?在刚开始涉足热设计的时候,“热设计是用来保证使用部件寿命”的认识是主流。是一种减少部件故障,延长保养周期“满足可靠性基本要求的方法”,也就是典型的“基础品质”(理应达到,出现问题会受到指责)。

但在最近,出现了比可靠性(寿命)更加严重的功能、安全性方面的问题。这些问题会导致产品供货大幅延期,甚至是产品化中止的后果。理由大致有3个:

第1个理由是随着半导体的微细化,漏电流增加。温度升高后,漏电流急剧增加,耗电量增大。这会导致温度进一步升高,因此发生热失控的风险高。单是使用小一圈的散热器,有可能无法正常工作。即使不出现热失控,因为升温导致发热增加,从而影响功能和寿命的情况也不少。热设计的1个失败会引发许多影响。

第2个理由是电子产品的使用环境越来越恶劣。比如说,增速迅猛的车载电子产品需要在高温环境下保持高可靠性。另外,车载设备的耗电量波动,反复升温降温的设备很多,会出现材料热疲劳等问题。而且还大量使用不耐热的图像传感器等器件。除此之外,随着自然能源应用的扩大,在室外设置百万瓦级太阳能和风力发电等附带的功率电子设备的情况也越来越多。

第3个理由是以移动产品为代表的“机壳散热”有所增加。因此,产品表面温度有升高的趋势。长时间接触使用,有可能造成用户低温烫伤,因此,产品表面要控制在一定温度以下,安装部件的温度也必须降低。当然还要同时满足防水对策、噪声对策等密封要求。

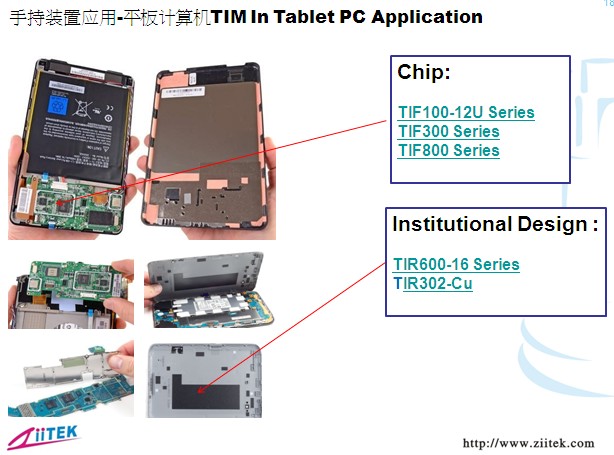

综上所述,热设计之所以变得重要,是因为对热敏感的部件需要在各种各样的环境下使用。而通过有效降温,可以减少产品的耗电量,因此,热设计现在还是一种备受关注的节能技术。比如,软性导热硅胶是填充发热器件和散热片或金属底座之间的空气间隙,它们的柔性、弹性特征使其能够用于覆盖非常不平整的表面。热量从分离器件或整个PCB传导到金属外壳或扩散板上,从而能提高发热电子组件的效率和使用寿命。